ダイカスト部品に溶接ができない原因とその対策

ダイカスト部品には溶接ができないことが一般的です。これはダイカスト素材に起因します。ダイカスト部品に溶接ができない原因を解説した後、その対策方法として「高品質ダイカストの採用」と「摩擦攪拌接合の採用」のふたつを紹介します。

目次

1.ダイカスト部品に溶接ができない原因

一般的にダイカスト部品には溶接はされません。溶接ができないというと語弊があるのですが、品質確保ができないので溶接されないというのが現実です。

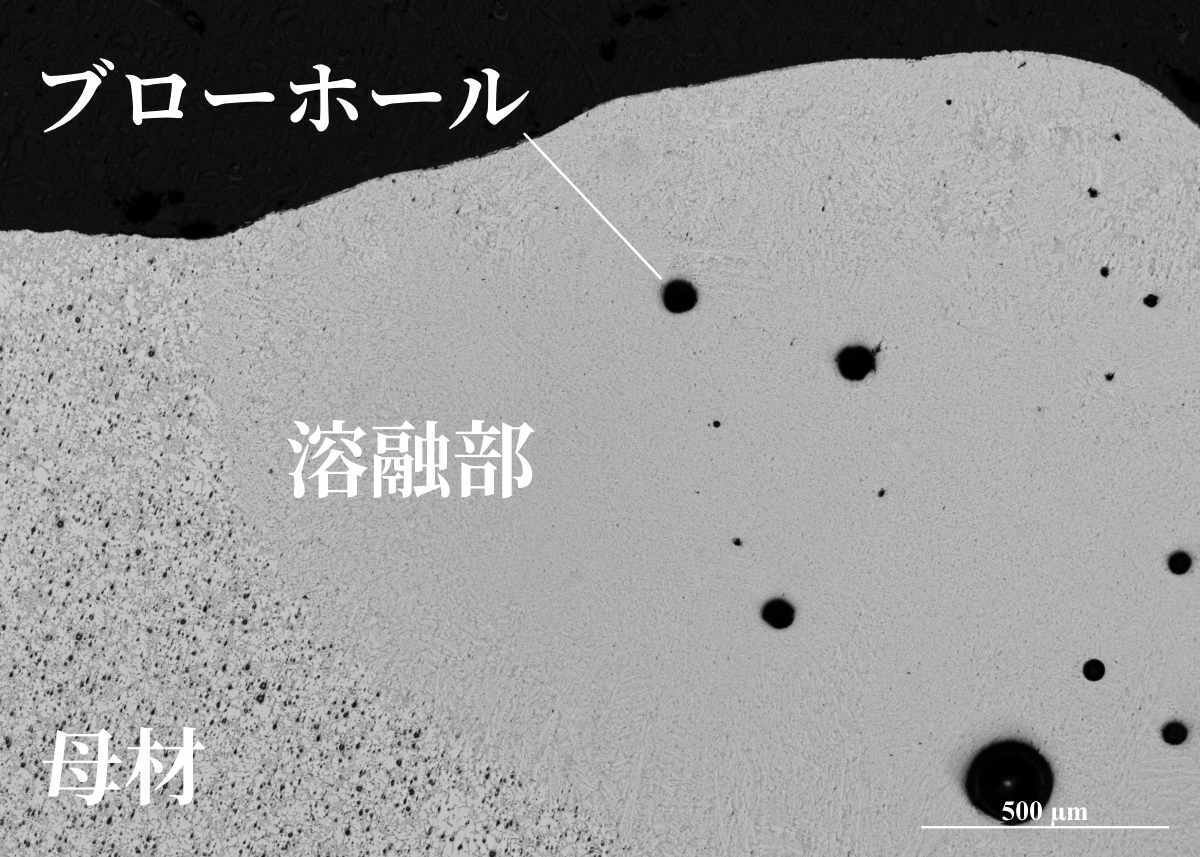

下のミクロ組織写真をみていただけると理解しやすいと思います。これはADC12普通ダイカストにレーザー溶接をし、その溶接断面のミクロ組織を示しています。溶融部にはブローホールが多数生成され、これにより溶融部が膨らんでいます。ブローホールは構造物にとって欠陥になりますので、多くの場合に不良品として扱われてしまいます。

なぜこんなブローホールが生じるかというと理由はシンプルです。

- ダイカスト素材にガスが内包されている

溶接条件、溶接施工前後における処理及び溶接雰囲気の不良、溶接技量の不足なども考えられますが、突き詰めていくと素材に原因があることが圧倒的です。

ダイカストはその工法上、多量のガスを巻き込みます。ガス含有量は5〜80cc/100gAlとも言われています。鋳造圧力によってガスは圧縮されて小さくなっていますが、溶接を施すと一旦溶融するわけですから膨張してブローホールとなるのです。このため、ダイカストは溶接材料として不適切といっていいでしょう。

2.ダイカスト部品へ溶接を適用する方法

ダイカスト部品へ溶接(接合)を適用する方法は、2つあります。

- 素材であるダイカスト部品のレベルをあげる

- 摩擦攪拌接合を適用する

これの実例を説明します。

2.1高品質ダイカストの採用

溶接時のブローホール抑制のひとつの手段に高品質ダイカストの採用があります。

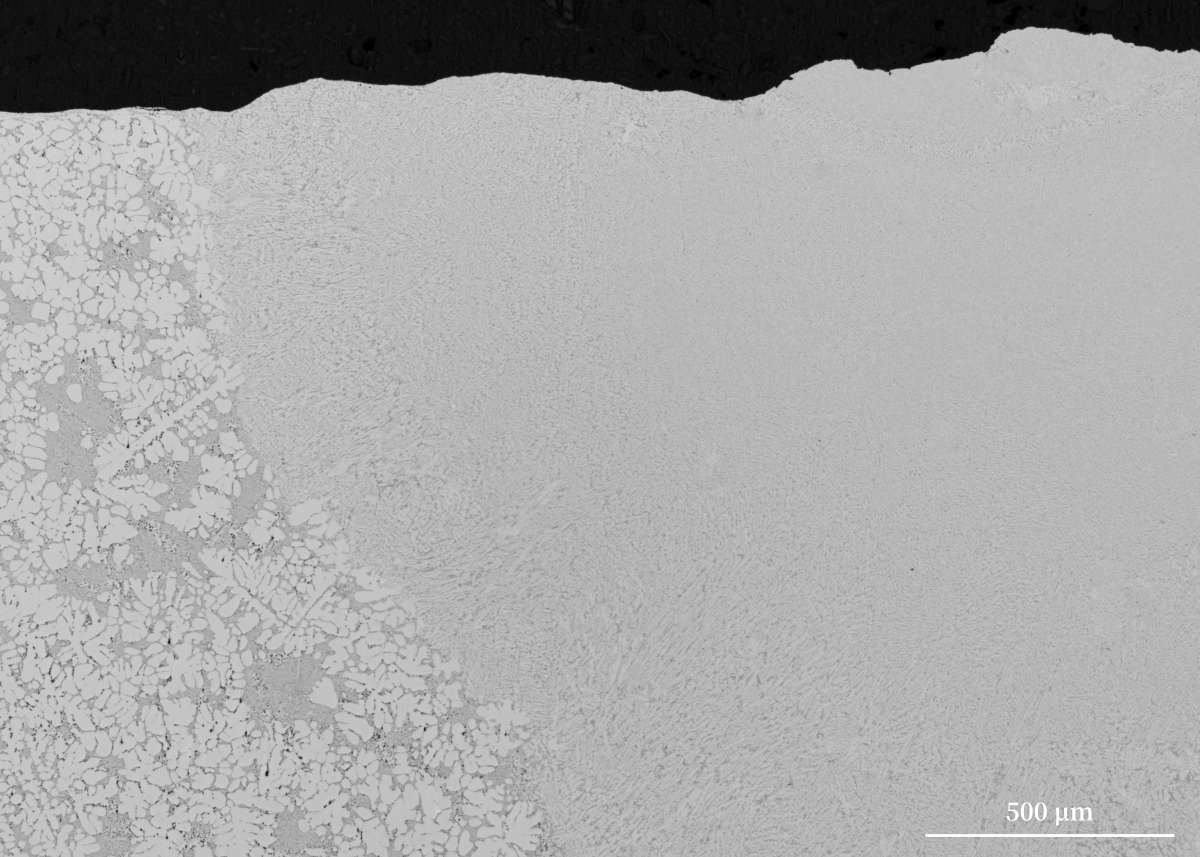

例えば、溶湯中から水素ガスを抜く(脱ガス処理)、層流充填ダイカストの採用が挙げられます。こうした処理、工法選定を行うと以下のミクロ組織写真のようにブローホールが発生せず、不良品になりません。普通ダイカスト品との差をご確認いただけると思います。

「じゃあぜんぶ高品質ダイカストにしたらいいじゃん」

と思われるかもしれませんが、コストを厳しくいわれる場合はそうしたプロセスを採用できません。鋳造、加工、接合、組立をスルーに考え、コスト的に最適となるように設計できればいいのですが、なかなかそのような広い視野でみることが難しいようです。

そんな中でてきたのが事項で説明する摩擦攪拌接合(FSW)です。

2.2 摩擦攪拌接合の採用

摩擦攪拌接合装置の普及により、ダイカスト部品にも接合が検討されるようになってきました。

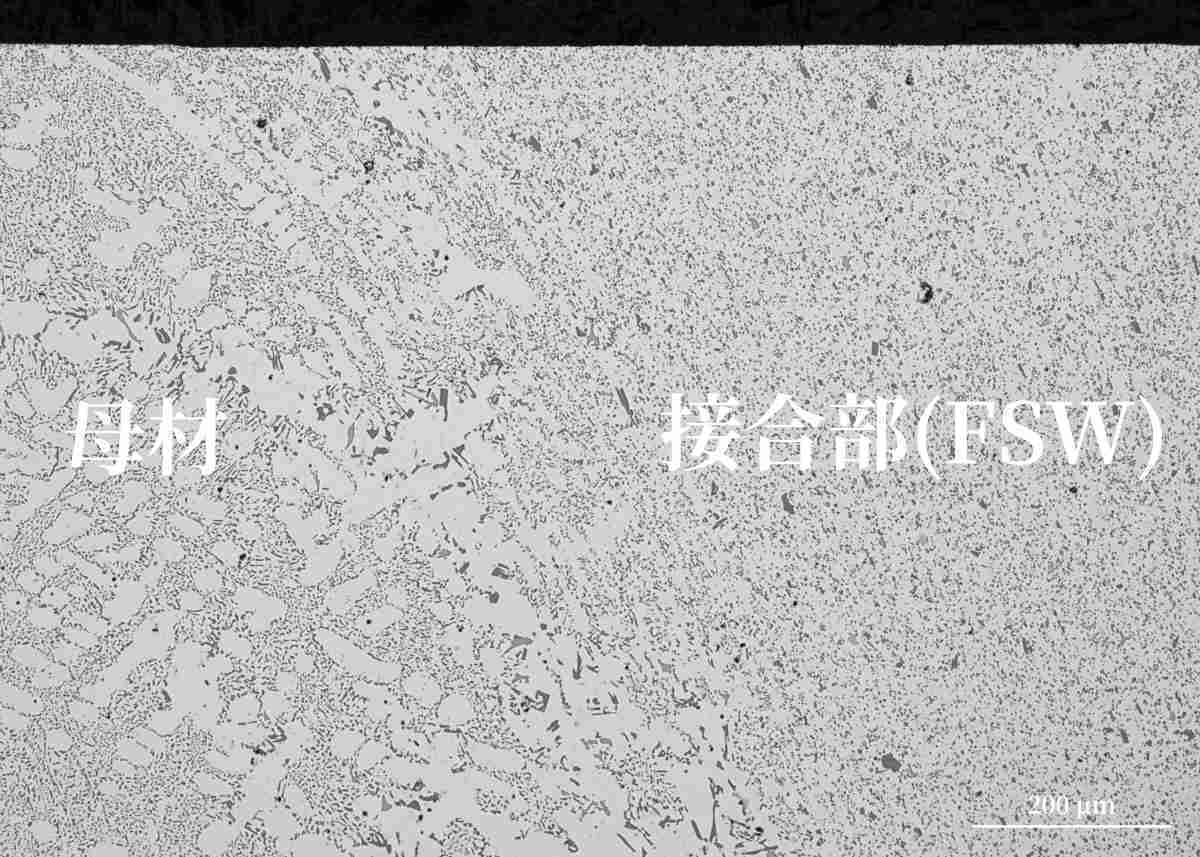

以下のミクロ組織は、普通ダイカスト部品に摩擦攪拌接合を施したものです。接合部にはブローホールは見られません。これは実際に量産化されている部品ですので、品質保証上も問題ないものと思われます。

摩擦攪拌接合採用の最大のポイントは

「溶かさない」

ということでしょう。溶かさないのでダイカスト部品に内包されていたガスは膨張しません。素材品質がある程度悪くても接合によって新たなネガが発生し難い、それが摩擦攪拌接合のメリットです。ただし、摩擦攪拌接合は塑性流動が生じる程のひずみが入りますので、素材自体が割れることが考えられます。そのため素材の材料選定、摩擦攪拌接合の治具設計が重要となってきます。

3.まとめ

ダイカスト部品に溶接ができない原因とその対策を考えてみました。それらをまとめると以下のようになります。

- ダイカスト部品の溶接難の主因は、素材のガス含有に起因します。

- 溶接性を上げる方法として、高品質ダイカストの採用が挙げられます。

- 溶接ではない接合方法として摩擦攪拌接合を採用すると、普通ダイカストでも接合が可能となります。

いかがでしたでしょうか。榊原精器では摩擦攪拌接合(FSW)の試作、開発業務を承っていますので、お気軽に相談いただければ幸いです。

摩擦攪拌接合(FSW)の試験及び検査

摩擦攪拌接合(FSW)の試験及び検査