摩擦攪拌接合(FSW)の試験及び検査

摩擦攪拌接合部は接合部、熱影響部(Heat Affected Zone, HAZ)、そして母材部で構成されています。材質的な不連続性をもっていることから、設計要求値を満たす品質を確保する必要があります。このため、こうした接合部の試験ないし検査が求められます。本ページでは、溶接部の試験と検査をベースに摩擦攪拌接合部の検査について解説します。

目次

1.試験及び検査の種類

以下表は溶接部の評価を分類わけしたものになります1)。摩擦攪拌接合でも溶接同様に接合部の評価をすることになりますので、基本的にはこれを踏襲して問題ありません。ちなみに、試験はある特定の性質を調べるもの、検査は試験結果の合否判定までおこなうもの、と定義できます。この言葉の棲み分けが必要ですね。

接合部の評価法は、破壊検査と非破壊検査に大別されます。破壊検査は製品機能を失う検査、つまりなんらかの破壊をともなう検査です。一方、非破壊検査は製品そのものを検査する方法です(工程保証上、検査したものを後工程へ流動させないものもあります)。接合部の評価法はさらに様々な試験に分類され、表をみていただくとわかるとおり、めちゃくちゃたくさんあります。ここではすべてを説明することは難しいので、摩擦攪拌接合の評価においてポピュラーなもの3つを事項以降にご紹介します。

- 硬さ試験

- 顕微鏡組織試験(ミクロ組織観察)

- 漏れ試験(リークテスト)

2.摩擦攪拌接合部における試験及び検査

2.1硬さ試験

接合で用いる破壊試験において、最もスタンダードなものが硬さ試験です。硬さ試験は、材料へ規定の荷重をかけ、その変形量を測定して硬さを評価します。ロックウェル硬さ試験、ブリネル硬さ試験、ビッカース硬さ試験(HV)などがあります。

摩擦攪拌接合では、ビッカース硬さ試験が一般的に用いられます。

下図のように接合部の断面を横断的に試験していくことが一般的です。母材はADC12、純アルミなどが用いられるため、ある程度広範囲に硬さの分布をとることがポイントです。

しかしながら、アルミニウム合金は鋼と比較して熱影響をうけ難いことから、実用上はそこまで気にすることはないかもしれません。

2.2 顕微鏡組織試験(ミクロ組織観察)

実際に摩擦攪拌接合がうまくいっているかどうかを評価するには、顕微鏡組織試験といいますかミクロ組織観察が必要です。2次元的な評価、つまり断面評価になりますので情報は限られますがわかりやすいです。切断面を観察しますので、破壊試験になります。

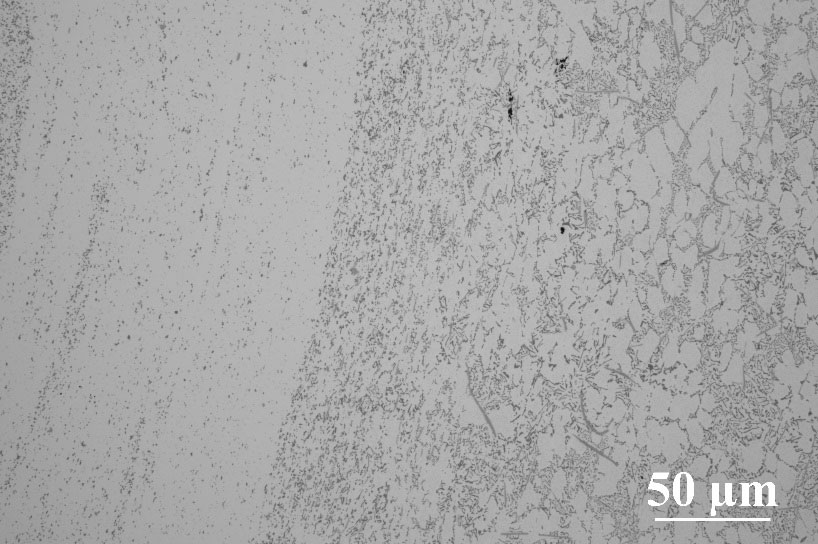

接合断面を鏡面に研磨し、金属顕微鏡(光学顕微鏡)で観察することでミクロ組織は得られます。下のミクロ組織写真は、純アルミとダイカストの接合部です。この組織から得られる情報はその解釈の難しさから難解なものですが、もっともクリアに情報がとりだせます。

榊原精器ではダイカスト、アルミ鋳物、機械加工、摩擦攪拌接合と工程スルーでみた知見により適切な情報を提供します。

2.3 漏れ試験(リークテスト)

アルミダイカストにおける摩擦攪拌接合の用途は、製品の水路形成が最も多いでしょう。ダイカストだけでは中空形状(水路)をつくることができないため、摩擦攪拌接合を用いて水路形成をすることが最近は多くなってきました。こうした水路形成の品質保証には、漏れ試験が用いられます。

アルミ鋳造、ダイカスト業界において、漏れ試験は水没試験、差圧リーク試験が一般的です。水没試験は水を張った水槽に製品を沈め、空気圧をかけて漏れ部を検出する方法となります。差圧リークは、IN/OUTの圧力差を利用して製品の漏れを検出する方法です。一般的には空気が用いられますが、より漏れの検出力をあげるためにHe(ヘリウム)が使われることがあります。

3.まとめ

アルミニウム合金ダイカストにおける摩擦攪拌接合の試験及び検査方法を概説しました。基本的には溶接での評価方法と同様です。したがって、溶接評価の経験がある方には、アルミダイカスト部品の知識を習得していただければ摩擦攪拌接合の評価は理解しやすいと思います。

ダイカスト製品の要求としては、機械的な強度はもちろんのこと、漏れ性が重要となってきます。そのため硬さ試験や顕微鏡組織試験、漏れ試験などが重要となってきます。摩擦攪拌接合の品質保証をするには、これらの深い理解が必要といえるでしょう。榊原精器では鋳造から摩擦攪拌接合、試験から検査、これらをスルーで提供いたします。お問い合わせいただければ幸いです。

xEV向けパワーユニット部品へのFSWの適用と事例

xEV向けパワーユニット部品へのFSWの適用と事例